O acoplamento mecânico desempenha um papel crucial na transmissão de torque entre componentes de máquinas, garantindo eficiência e funcionalidade em diversos sistemas industriais. Este dispositivo conecta e desconecta eixos, permitindo que a energia seja transferida de maneira eficaz, ao mesmo tempo em que absorve vibrações e desalinhamentos. Neste artigo, exploraremos os diferentes tipos de acoplamentos mecânicos, suas aplicações, vantagens e dicas para escolher o modelo ideal para suas necessidades.

O que é Acoplamento Mecânico e Como Funciona

O acoplamento mecânico é um dispositivo utilizado para conectar dois eixos rotativos, permitindo a transmissão de torque e movimento entre eles. Este componente é fundamental em diversas aplicações industriais, pois garante que a energia gerada por um motor seja transferida de forma eficiente para outros elementos de uma máquina, como bombas, compressores e geradores. Além de facilitar a transmissão de potência, os acoplamentos mecânicos também desempenham um papel importante na absorção de vibrações e no alinhamento de eixos, contribuindo para a durabilidade e o desempenho dos sistemas.

Os acoplamentos mecânicos podem ser classificados em diferentes tipos, cada um com características específicas que os tornam mais adequados para determinadas aplicações. Entre os tipos mais comuns estão os acoplamentos rígidos, flexíveis, de deslizamento e hidráulicos. Cada um desses tipos possui suas próprias vantagens e desvantagens, que devem ser consideradas na hora de escolher o acoplamento ideal para um projeto.

Os acoplamentos rígidos, por exemplo, são utilizados quando os eixos estão perfeitamente alinhados e não há necessidade de absorver vibrações ou desalinhamentos. Eles oferecem uma conexão sólida e eficiente, mas não são recomendados para aplicações onde o alinhamento pode variar. Por outro lado, os acoplamentos flexíveis são projetados para acomodar desalinhamentos e absorver vibrações, tornando-os mais versáteis em ambientes industriais onde as condições podem mudar.

Um dos principais benefícios do uso de acoplamentos mecânicos é a proteção que eles oferecem aos componentes da máquina. Em caso de sobrecarga ou falha em um dos eixos, o acoplamento pode permitir que a energia seja dissipada, evitando danos maiores ao motor ou a outros componentes críticos. Isso é especialmente importante em sistemas que operam em altas velocidades ou que estão sujeitos a variações de carga.

Além disso, os acoplamentos mecânicos podem ser utilizados em conjunto com outros dispositivos, como engrenagens de transmissão , para otimizar a eficiência do sistema. A combinação de acoplamentos e engrenagens permite que a potência seja transmitida de maneira mais eficaz, reduzindo perdas e aumentando a produtividade das máquinas.

O funcionamento de um acoplamento mecânico é relativamente simples. Quando um eixo rotativo é acionado, ele gira e transmite movimento ao acoplamento, que, por sua vez, conecta-se ao segundo eixo. A energia é transferida através de uma série de componentes, que podem incluir engrenagens, molas ou outros elementos de transmissão. Dependendo do tipo de acoplamento, a transferência de energia pode ser feita de forma direta ou indireta, com a possibilidade de absorver vibrações e desalinhamentos.

Os acoplamentos mecânicos também são projetados para suportar diferentes condições de operação, como variações de temperatura, umidade e pressão. Isso significa que eles podem ser utilizados em uma ampla gama de aplicações, desde sistemas de transporte até equipamentos pesados em indústrias de mineração e construção. A escolha do acoplamento adequado deve levar em consideração fatores como a carga máxima, a velocidade de operação e as condições ambientais.

Outro aspecto importante a ser considerado é a manutenção dos acoplamentos mecânicos. Embora muitos modelos sejam projetados para operar de forma confiável por longos períodos, é fundamental realizar inspeções regulares para garantir que não haja desgaste excessivo ou danos. A lubrificação adequada e a verificação do alinhamento dos eixos são práticas recomendadas que podem prolongar a vida útil do acoplamento e melhorar o desempenho do sistema como um todo.

Em resumo, o acoplamento mecânico é um componente essencial em sistemas de transmissão de potência, desempenhando um papel crucial na eficiência e durabilidade das máquinas. Compreender o que é um acoplamento mecânico e como ele funciona é fundamental para a escolha do modelo adequado para cada aplicação, garantindo que a energia seja transmitida de forma eficaz e segura. Ao considerar as características e benefícios dos diferentes tipos de acoplamentos, é possível otimizar o desempenho dos sistemas industriais e minimizar o risco de falhas.

2. Tipos de Acoplamentos Mecânicos e Suas Aplicações

Os acoplamentos mecânicos são dispositivos fundamentais na transmissão de torque entre eixos rotativos em diversas aplicações industriais. Existem vários tipos de acoplamentos, cada um projetado para atender a necessidades específicas de desempenho, alinhamento e absorção de vibrações. Neste artigo, exploraremos os principais tipos de acoplamentos mecânicos e suas aplicações, ajudando você a entender qual modelo pode ser mais adequado para seu projeto.

Um dos tipos mais comuns de acoplamentos mecânicos é o acoplamento rígido. Este tipo é utilizado quando os eixos estão perfeitamente alinhados e não há necessidade de absorver vibrações ou desalinhamentos. Os acoplamentos rígidos oferecem uma conexão sólida e eficiente, sendo ideais para aplicações em que a precisão é crucial, como em máquinas-ferramenta e sistemas de transmissão de potência. No entanto, sua rigidez pode ser uma desvantagem em ambientes onde o alinhamento pode variar, pois não conseguem compensar desalinhamentos.

Outro tipo amplamente utilizado é o acoplamento flexível. Este acoplamento é projetado para acomodar desalinhamentos e absorver vibrações, tornando-o mais versátil em ambientes industriais. Os acoplamentos flexíveis são frequentemente utilizados em sistemas de bombeamento, compressores e ventiladores, onde as condições de operação podem mudar. Eles são capazes de suportar variações de temperatura e pressão, garantindo um desempenho confiável em uma ampla gama de aplicações.

Os acoplamentos de deslizamento são outra categoria importante. Esses acoplamentos permitem que um eixo deslize em relação ao outro, o que é útil em situações onde é necessário compensar movimentos de expansão térmica ou vibrações. Eles são frequentemente utilizados em sistemas de transmissão de energia em que a flexibilidade é necessária, como em transportadores e sistemas de correias. Os acoplamentos de deslizamento ajudam a evitar danos aos componentes da máquina, permitindo que os eixos se movam livremente sem causar estresse excessivo.

Os acoplamentos hidráulicos são projetados para transmitir torque através de um fluido, geralmente óleo. Este tipo de acoplamento é ideal para aplicações que exigem uma transmissão suave de potência, como em sistemas de transmissão de veículos e equipamentos pesados. Os acoplamentos hidráulicos são capazes de absorver choques e vibrações, proporcionando uma operação mais suave e reduzindo o desgaste dos componentes. Eles são frequentemente utilizados em máquinas de construção, tratores e equipamentos agrícolas.

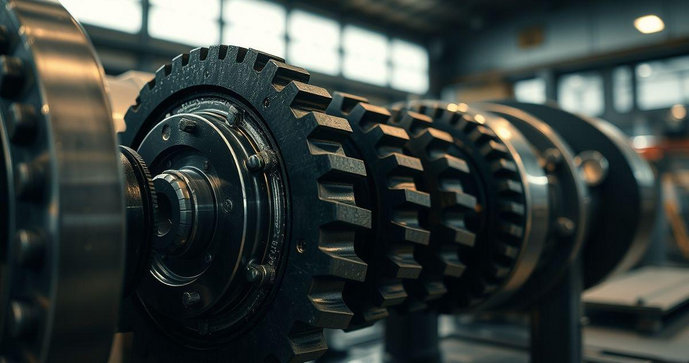

Além dos tipos mencionados, existem também os acoplamentos de engrenagem, que utilizam engrenagens para transmitir torque entre os eixos. Esses acoplamentos são ideais para aplicações que exigem alta precisão e eficiência, como em redutores de velocidade e sistemas de transmissão de potência. Os acoplamentos de engrenagem são conhecidos por sua durabilidade e capacidade de suportar altas cargas, tornando-os uma escolha popular em indústrias pesadas.

Os acoplamentos de elastômero são outra opção a ser considerada. Eles utilizam um material elástico para conectar os eixos, permitindo que o acoplamento absorva vibrações e desalinhamentos. Esses acoplamentos são frequentemente utilizados em motores elétricos, bombas e ventiladores, onde a redução de vibrações é essencial para o desempenho eficiente do sistema. Os acoplamentos de elastômero são conhecidos por sua capacidade de operar em uma ampla faixa de temperaturas e condições ambientais.

Além disso, os acoplamentos de corrente são utilizados em sistemas que requerem uma transmissão de potência mais flexível. Esses acoplamentos utilizam correntes de rolo para conectar os eixos, permitindo que eles se movam livremente em relação um ao outro. Eles são frequentemente utilizados em transportadores e sistemas de movimentação, onde a flexibilidade e a capacidade de absorver choques são essenciais para o funcionamento adequado do sistema.

Ao escolher um acoplamento mecânico, é importante considerar fatores como a carga máxima, a velocidade de operação e as condições ambientais. Cada tipo de acoplamento possui características específicas que o tornam mais adequado para determinadas aplicações. Por exemplo, em ambientes onde o alinhamento pode variar, um acoplamento flexível pode ser a melhor escolha, enquanto em aplicações que exigem alta precisão, um acoplamento rígido pode ser mais apropriado.

Em resumo, os tipos de acoplamentos mecânicos variam amplamente em design e funcionalidade, cada um atendendo a necessidades específicas em diferentes aplicações industriais. Compreender as características e aplicações de cada tipo de acoplamento é fundamental para garantir a eficiência e a durabilidade dos sistemas de transmissão de potência. Ao considerar as opções disponíveis, você pode escolher o acoplamento ideal que atenda às suas necessidades e maximize o desempenho de suas máquinas.

3. Vantagens do Uso de Acoplamentos Mecânicos na Indústria

Os acoplamentos mecânicos desempenham um papel fundamental na indústria, sendo essenciais para a transmissão de torque e movimento entre eixos rotativos. Sua utilização traz uma série de vantagens que contribuem para a eficiência, segurança e durabilidade dos sistemas mecânicos. Neste artigo, exploraremos as principais vantagens do uso de acoplamentos mecânicos na indústria, destacando como eles podem otimizar o desempenho das máquinas e equipamentos.

Uma das principais vantagens dos acoplamentos mecânicos é a absorção de vibrações. Em ambientes industriais, as máquinas estão frequentemente sujeitas a vibrações e choques que podem causar danos aos componentes. Os acoplamentos flexíveis, por exemplo, são projetados para absorver essas vibrações, protegendo os eixos e outros elementos da máquina. Isso não apenas aumenta a vida útil dos componentes, mas também melhora a eficiência operacional, pois as vibrações excessivas podem levar a falhas e paradas não programadas.

Outra vantagem significativa é a compensação de desalinhamentos. Em muitas aplicações, os eixos não estão perfeitamente alinhados devido a variações na instalação ou desgaste ao longo do tempo. Os acoplamentos flexíveis e de deslizamento são projetados para acomodar esses desalinhamentos, permitindo que os eixos se movam livremente sem causar estresse excessivo. Isso é especialmente importante em sistemas de transmissão de potência, onde o alinhamento adequado é crucial para o desempenho eficiente. A capacidade de compensar desalinhamentos ajuda a evitar danos e prolonga a vida útil dos equipamentos.

Os acoplamentos mecânicos também oferecem proteção contra sobrecargas. Em caso de falha em um dos eixos ou de uma sobrecarga inesperada, o acoplamento pode permitir que a energia seja dissipada, evitando danos maiores ao motor ou a outros componentes críticos. Essa proteção é essencial em aplicações industriais, onde as máquinas operam sob condições variáveis e podem estar sujeitas a cargas extremas. A utilização de acoplamentos que oferecem essa proteção contribui para a segurança operacional e reduz os custos de manutenção e reparo.

Além disso, os acoplamentos mecânicos são fáceis de instalar e manter. A maioria dos modelos é projetada para uma instalação simples, o que reduz o tempo de inatividade durante a montagem e manutenção. Isso é particularmente vantajoso em ambientes industriais, onde a eficiência é crucial. A manutenção regular dos acoplamentos também é relativamente simples, permitindo que as empresas realizem inspeções e ajustes sem a necessidade de equipamentos especializados. Essa facilidade de instalação e manutenção contribui para a eficiência operacional e a redução de custos.

Os acoplamentos mecânicos também podem melhorar a eficiência energética dos sistemas. Ao garantir uma transmissão de torque suave e eficiente, eles ajudam a minimizar as perdas de energia durante a operação. Isso é especialmente importante em aplicações industriais, onde a eficiência energética pode ter um impacto significativo nos custos operacionais. A utilização de acoplamentos que otimizam a transmissão de potência pode resultar em economias substanciais ao longo do tempo.

Outra vantagem importante é a versatilidade dos acoplamentos mecânicos. Existem diversos tipos de acoplamentos disponíveis, cada um projetado para atender a necessidades específicas. Isso significa que as empresas podem escolher o acoplamento mais adequado para suas aplicações, levando em consideração fatores como carga máxima, velocidade de operação e condições ambientais. A versatilidade dos acoplamentos permite que eles sejam utilizados em uma ampla gama de indústrias, desde a manufatura até a mineração e a construção.

Os acoplamentos mecânicos também podem ser integrados a outros sistemas, como engrenagens de corrente , para otimizar ainda mais o desempenho. A combinação de acoplamentos e engrenagens permite que a potência seja transmitida de maneira mais eficaz, reduzindo perdas e aumentando a produtividade das máquinas. Essa integração é especialmente valiosa em sistemas complexos, onde a eficiência e a confiabilidade são essenciais.

Por fim, a utilização de acoplamentos mecânicos contribui para a segurança operacional. Ao proteger os componentes da máquina contra danos e falhas, os acoplamentos ajudam a garantir um ambiente de trabalho seguro. Isso é especialmente importante em indústrias onde a segurança dos trabalhadores é uma prioridade. A utilização de acoplamentos que oferecem proteção e eficiência contribui para a criação de um ambiente de trabalho mais seguro e produtivo.

Em resumo, as vantagens do uso de acoplamentos mecânicos na indústria são numerosas e significativas. Desde a absorção de vibrações e compensação de desalinhamentos até a proteção contra sobrecargas e facilidade de manutenção, esses dispositivos desempenham um papel crucial na otimização do desempenho das máquinas. Ao considerar a implementação de acoplamentos mecânicos em sistemas industriais, as empresas podem melhorar a eficiência, reduzir custos e garantir a segurança operacional, resultando em um ambiente de trabalho mais produtivo e confiável.

4. Como Escolher o Acoplamento Mecânico Ideal para Seu Projeto

A escolha do acoplamento mecânico adequado é uma etapa crucial no desenvolvimento de projetos industriais, pois ele desempenha um papel fundamental na transmissão de torque e na eficiência do sistema. Com uma variedade de tipos e modelos disponíveis no mercado, é essencial considerar diversos fatores para garantir que o acoplamento escolhido atenda às necessidades específicas do seu projeto. Neste artigo, discutiremos os principais critérios a serem considerados ao selecionar o acoplamento mecânico ideal.

O primeiro passo na escolha do acoplamento mecânico é definir as especificações do projeto. Isso inclui a análise das características do sistema, como a carga máxima que o acoplamento precisará suportar, a velocidade de operação e as condições ambientais. É importante ter uma compreensão clara das exigências do projeto, pois isso ajudará a determinar o tipo de acoplamento mais adequado. Por exemplo, se o sistema estiver sujeito a altas cargas e vibrações, um acoplamento flexível pode ser a melhor opção.

Outro fator a ser considerado é o alinhamento dos eixos. O alinhamento adequado é crucial para o desempenho eficiente do acoplamento. Se os eixos estiverem perfeitamente alinhados, um acoplamento rígido pode ser suficiente. No entanto, se houver a possibilidade de desalinhamentos, um acoplamento flexível ou de deslizamento pode ser mais apropriado, pois esses modelos são projetados para acomodar variações no alinhamento. Avaliar o alinhamento dos eixos ajudará a evitar problemas futuros e a garantir a durabilidade do sistema.

A absorção de vibrações também é um aspecto importante a ser considerado. Em muitas aplicações industriais, as máquinas estão sujeitas a vibrações que podem causar danos aos componentes. Os acoplamentos flexíveis são projetados para absorver essas vibrações, protegendo os eixos e outros elementos da máquina. Se a sua aplicação envolve vibrações significativas, é recomendável optar por um acoplamento que ofereça essa capacidade de absorção.

Além disso, a facilidade de instalação e manutenção deve ser levada em conta. Alguns acoplamentos são mais fáceis de instalar do que outros, o que pode impactar o tempo de inatividade durante a montagem. A manutenção regular também é essencial para garantir o desempenho adequado do acoplamento ao longo do tempo. Escolher um modelo que permita uma manutenção simples e rápida pode resultar em economia de tempo e custos operacionais.

Outro critério importante é a durabilidade e resistência do material

É fundamental também considerar a compatibilidade com outros componentes do sistema. O acoplamento deve ser compatível com os motores, eixos e outros dispositivos que fazem parte do projeto. Isso inclui verificar as dimensões, a capacidade de carga e as especificações técnicas dos componentes. A integração adequada entre o acoplamento e os outros elementos do sistema é essencial para garantir um funcionamento eficiente e seguro.

Além disso, a custo-benefício é um fator que não deve ser negligenciado. Embora seja tentador optar pelo acoplamento mais barato, é importante considerar o valor a longo prazo. Um acoplamento de qualidade pode ter um custo inicial mais alto, mas pode resultar em economias significativas em manutenção e reparos ao longo do tempo. Avaliar o custo em relação à durabilidade e ao desempenho ajudará a tomar uma decisão mais informada.

Por fim, é recomendável consultar especialistas e fornecedores ao escolher o acoplamento mecânico ideal. Profissionais com experiência na área podem oferecer orientações valiosas e ajudar a identificar o modelo mais adequado para suas necessidades específicas. Além disso, muitos fornecedores oferecem catálogos e informações técnicas que podem ser úteis na seleção do acoplamento certo. Por exemplo, você pode consultar informações sobre engrenagens para corrente que podem ser utilizadas em conjunto com acoplamentos, otimizando ainda mais o desempenho do sistema.

Em resumo, a escolha do acoplamento mecânico ideal para seu projeto envolve a consideração de diversos fatores, incluindo especificações do projeto, alinhamento dos eixos, absorção de vibrações, facilidade de instalação e manutenção, durabilidade do material, compatibilidade com outros componentes, custo-benefício e consulta a especialistas. Ao seguir essas diretrizes, você poderá selecionar um acoplamento que atenda às suas necessidades e contribua para o sucesso do seu projeto industrial.

5. Manutenção e Cuidados com Acoplamentos Mecânicos

A manutenção adequada dos acoplamentos mecânicos é essencial para garantir o desempenho eficiente e a durabilidade dos sistemas de transmissão de torque. Esses dispositivos desempenham um papel crucial na operação de máquinas e equipamentos, e sua falha pode resultar em paradas não programadas, danos a componentes e custos elevados de reparo. Neste artigo, discutiremos as melhores práticas de manutenção e cuidados que devem ser tomados para assegurar o funcionamento adequado dos acoplamentos mecânicos.

Um dos primeiros passos na manutenção de acoplamentos mecânicos é a inspeção regular. É recomendável realizar inspeções visuais periódicas para verificar se há sinais de desgaste, danos ou desalinhamento. Durante a inspeção, observe se há folgas excessivas, rachaduras, corrosão ou qualquer outro sinal de deterioração. A identificação precoce de problemas pode evitar falhas catastróficas e prolongar a vida útil do acoplamento.

Além da inspeção visual, é importante verificar o alinhamento dos eixos. O desalinhamento pode causar desgaste prematuro e falhas no acoplamento. Utilize ferramentas de medição apropriadas para garantir que os eixos estejam alinhados corretamente. Se houver desalinhamento, ajuste os suportes ou a posição dos eixos conforme necessário. Um alinhamento adequado não apenas melhora o desempenho do acoplamento, mas também reduz o estresse em outros componentes do sistema.

A lubrificação é outro aspecto crítico na manutenção de acoplamentos mecânicos. Muitos acoplamentos requerem lubrificação regular para garantir um funcionamento suave e eficiente. Consulte as recomendações do fabricante para determinar o tipo de lubrificante adequado e a frequência de aplicação. A lubrificação inadequada pode levar ao aumento do atrito, desgaste excessivo e falhas prematuras. Portanto, é fundamental seguir as diretrizes do fabricante para garantir que o acoplamento opere em condições ideais.

Além disso, é importante monitorar as condições de operação do sistema. Fatores como temperatura, umidade e vibrações podem afetar o desempenho do acoplamento. Se o sistema estiver operando em condições extremas, pode ser necessário ajustar a manutenção e a lubrificação para garantir que o acoplamento continue funcionando de maneira eficaz. A instalação de sensores de monitoramento pode ajudar a identificar problemas antes que se tornem críticos, permitindo uma abordagem proativa para a manutenção.

Outro cuidado importante é a limpeza dos acoplamentos. A sujeira, poeira e detritos podem se acumular ao redor do acoplamento e interferir em seu funcionamento. Realize limpezas regulares para remover qualquer acúmulo de sujeira e garantir que o acoplamento opere de forma eficiente. Utilize produtos de limpeza adequados e evite o uso de solventes que possam danificar os componentes do acoplamento.

É fundamental também substituir componentes desgastados assim que forem identificados. Se durante a inspeção você notar que o acoplamento está apresentando sinais de desgaste ou danos, é importante substituí-lo imediatamente. A utilização de um acoplamento danificado pode levar a falhas mais graves e custos elevados de reparo. Portanto, não hesite em realizar a troca de componentes quando necessário.

Além disso, a documentação e registro das manutenções realizadas são práticas recomendadas. Mantenha um registro detalhado das inspeções, lubrificações e substituições de componentes. Isso não apenas ajuda a acompanhar a manutenção do acoplamento, mas também pode ser útil para identificar padrões de desgaste e prever futuras necessidades de manutenção. A documentação adequada é uma ferramenta valiosa para a gestão de ativos e pode contribuir para a eficiência operacional.

Por fim, é aconselhável treinar a equipe responsável pela manutenção dos acoplamentos mecânicos. O conhecimento adequado sobre as melhores práticas de manutenção e cuidados com os acoplamentos é fundamental para garantir que as tarefas sejam realizadas de forma eficaz. Oferecer treinamentos regulares e atualizações sobre novas tecnologias e procedimentos pode ajudar a equipe a se manter informada e preparada para lidar com os desafios da manutenção.

Em resumo, a manutenção e os cuidados com acoplamentos mecânicos são essenciais para garantir o desempenho eficiente e a durabilidade dos sistemas de transmissão de torque. Inspeções regulares, verificação do alinhamento, lubrificação adequada, monitoramento das condições de operação, limpeza, substituição de componentes desgastados, documentação e treinamento da equipe são práticas fundamentais que devem ser adotadas. Ao seguir essas diretrizes, você pode maximizar a vida útil dos acoplamentos mecânicos e minimizar o risco de falhas, resultando em um ambiente de trabalho mais seguro e produtivo.

6. Exemplos Práticos de Acoplamentos Mecânicos em Ação

Os acoplamentos mecânicos são componentes essenciais em uma ampla gama de aplicações industriais, desempenhando um papel crucial na transmissão de torque e movimento entre eixos rotativos. Neste artigo, exploraremos exemplos práticos de acoplamentos mecânicos em ação, destacando como eles são utilizados em diferentes setores e as vantagens que oferecem em cada aplicação.

Um dos exemplos mais comuns de acoplamentos mecânicos pode ser encontrado em motores elétricos. Em muitas indústrias, os motores elétricos são utilizados para acionar bombas, ventiladores e compressores. Os acoplamentos flexíveis são frequentemente empregados nessas aplicações para absorver vibrações e compensar desalinhamentos entre o motor e o equipamento acionado. Isso não apenas melhora a eficiência do sistema, mas também prolonga a vida útil dos componentes, reduzindo o desgaste e a necessidade de manutenção.

Outro exemplo prático é o uso de acoplamentos em transportadores. Os sistemas de transporte são fundamentais em muitas indústrias, como mineração, alimentos e bebidas, e manufatura. Os acoplamentos de deslizamento são frequentemente utilizados em transportadores para permitir que os eixos se movam livremente, compensando a expansão térmica e as vibrações. Essa flexibilidade é essencial para garantir que o transportador opere de maneira suave e eficiente, evitando falhas e interrupções na produção.

Os acoplamentos hidráulicos também são amplamente utilizados em aplicações industriais, especialmente em equipamentos pesados, como escavadeiras e tratores. Esses acoplamentos transmitem torque através de um fluido, permitindo uma transmissão suave de potência. A capacidade dos acoplamentos hidráulicos de absorver choques e vibrações é particularmente valiosa em ambientes de trabalho desafiadores, onde a segurança e a eficiência são essenciais. Eles ajudam a proteger os componentes do sistema contra danos e falhas, garantindo um desempenho confiável.

Além disso, os acoplamentos de engrenagem são frequentemente utilizados em redutores de velocidade e sistemas de transmissão de potência. Esses acoplamentos são projetados para oferecer alta precisão e eficiência, sendo ideais para aplicações que exigem controle rigoroso da velocidade e torque. Por exemplo, em máquinas-ferramenta, os acoplamentos de engrenagem garantem que a potência seja transmitida de maneira eficaz, resultando em cortes precisos e operações suaves. A durabilidade e a capacidade de suportar altas cargas tornam os acoplamentos de engrenagem uma escolha popular em indústrias pesadas.

Os acoplamentos de elastômero também têm uma ampla gama de aplicações, especialmente em motores elétricos e bombas. Esses acoplamentos utilizam um material elástico para conectar os eixos, permitindo que o acoplamento absorva vibrações e desalinhamentos. Em sistemas onde a redução de vibrações é essencial, como em equipamentos de áudio e sistemas de climatização, os acoplamentos de elastômero são frequentemente utilizados para garantir um funcionamento silencioso e eficiente. Eles são conhecidos por sua capacidade de operar em uma ampla faixa de temperaturas e condições ambientais.

Outro exemplo prático é o uso de acoplamentos de corrente em sistemas de movimentação. Esses acoplamentos utilizam correntes para conectar os eixos, permitindo que eles se movam livremente em relação um ao outro. Eles são frequentemente utilizados em transportadores e sistemas de correias, onde a flexibilidade e a capacidade de absorver choques são essenciais para o funcionamento adequado do sistema. A utilização de acoplamentos de corrente ajuda a otimizar a eficiência do sistema e a reduzir o risco de falhas.

Além disso, os acoplamentos mecânicos são amplamente utilizados em indústrias de alimentos e bebidas. Em fábricas de processamento de alimentos, os acoplamentos são utilizados em máquinas de mistura, transporte e embalagem. A capacidade de absorver vibrações e compensar desalinhamentos é crucial em ambientes onde a higiene e a segurança são prioridades. Os acoplamentos flexíveis e de deslizamento são frequentemente escolhidos para garantir que as máquinas operem de maneira eficiente e segura, minimizando o risco de contaminação e falhas.

Por fim, os acoplamentos mecânicos também desempenham um papel importante em sistemas de energia renovável, como turbinas eólicas. Os acoplamentos são utilizados para conectar o gerador à turbina, permitindo a transmissão de torque de maneira eficiente. A capacidade de absorver vibrações e compensar desalinhamentos é essencial em aplicações onde as condições ambientais podem variar significativamente. Os acoplamentos mecânicos ajudam a garantir que as turbinas operem de maneira confiável e eficiente, contribuindo para a geração de energia sustentável.

Em resumo, os acoplamentos mecânicos são componentes essenciais em uma ampla gama de aplicações industriais. Desde motores elétricos e transportadores até equipamentos pesados e sistemas de energia renovável, os acoplamentos desempenham um papel crucial na transmissão de torque e movimento. A escolha do acoplamento adequado para cada aplicação é fundamental para garantir eficiência, segurança e durabilidade, resultando em um ambiente de trabalho mais produtivo e confiável.

Em conclusão, o acoplamento mecânico é um componente vital em sistemas industriais, desempenhando um papel essencial na transmissão de torque e na eficiência operacional. A escolha do acoplamento adequado, considerando fatores como tipo, alinhamento, absorção de vibrações e manutenção, é fundamental para garantir o desempenho e a durabilidade das máquinas. Com uma variedade de tipos disponíveis, cada um com suas próprias aplicações e vantagens, é possível otimizar o funcionamento de equipamentos em diversos setores. Ao entender as características e cuidados necessários para a manutenção dos acoplamentos, as empresas podem maximizar a eficiência, reduzir custos e garantir um ambiente de trabalho seguro e produtivo.