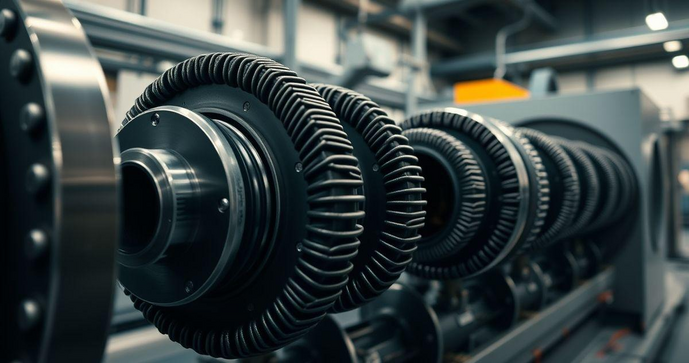

O que é acoplamento flexível?

O acoplamento flexível é um dispositivo mecânico utilizado para conectar dois eixos, permitindo a transmissão de torque entre eles enquanto compensa desalinhamentos e reduz vibrações.

Esses acoplamentos são projetados para acomodar movimentos relativos dos eixos durante a operação, o que é essencial em ambientes industriais onde a precisão e a eficiência são cruciais.

Os acoplamentos flexíveis são compostos por materiais que possuem certa elasticidade, possibilitando a absorção de choques e a minimização de desgastes nos equipamentos conectados.

Exemplos comuns incluem acoplamentos de borracha, espiral e tipo disco, cada um com suas particularidades e aplicações específicas.

Em suma, o acoplamento flexível desempenha um papel vital no funcionamento de máquinas, garantindo que a energia gerada seja transmitida de maneira eficaz, mesmo em condições desafiadoras.

Vantagens do acoplamento flexível na indústria

O uso de acoplamentos flexíveis na indústria traz diversas vantagens que impactam diretamente a eficiência e a durabilidade dos sistemas de transmissão de potência.

Compensação de Desalinhamentos: Uma das principais vantagens é a capacidade de compensar desalinhamentos entre eixos, o que ajuda a evitar desgastes prematuros nos componentes e melhora a operação da máquina.

Redução de Vibrações: Os acoplamentos flexíveis minimizam a propagação de vibrações indesejadas, resultando em um funcionamento mais suave e reduzindo o estresse nos componentes mecânicos.

Absorção de Choques: Eles são projetados para absorver choques e picos de carga, protegendo os motores e outros equipamentos conectados de falhas e danos.

Facilidade de Instalação: A maioria dos acoplamentos flexíveis é simples de instalar e não requer ferramentas especiais, o que economiza tempo e esforço durante a montagem.

Variedade de Materiais e Tipos: Disponíveis em uma ampla gama de materiais e designs, eles podem ser escolhidos de acordo com as necessidades específicas da aplicação, como resistência ao calor ou à corrosão.

Menor Manutenção: Devido à sua estrutura robusta e capacidade de suportar variaçôes nas condições de operação, os acoplamentos flexíveis geralmente requerem menos manutenção em comparação com acoplamentos rígidos.

Essas vantagens fazem do acoplamento flexível uma escolha preferencial em diversos setores, como mineração, petróleo e gás, e manufatura, onde o desempenho e a confiabilidade são fundamentais.

Tipos de acoplamento flexível e suas aplicações

Existem diversos tipos de acoplamentos flexíveis, cada um projetado para atender necessidades específicas de aplicações industriais. A escolha do tipo correto é crucial para garantir o desempenho ideal do sistema.

A seguir, estão alguns dos tipos mais comuns e suas respectivas aplicações:

- Acoplamentos de Borracha: Estes acoplamentos utilizam elementos de borracha para absorver vibrações e compensar desalinhamentos. São frequentemente utilizados em bombas, ventiladores e pequenos motores elétricos devido à sua capacidade de amortecimento.

- Acoplamentos em Espiral: Com uma construção que permite flexibilidade significativa, esses acoplamentos são ideais para aplicações que exigem alta capacidade de torsão. Encontrados em equipamentos agrícolas e máquinas pesadas, eles são eficazes na absorção de choques.

- Acoplamentos de Disco: Este tipo é feito de discos metálicos que oferecem alta rigidez e baixo peso. São usados em aplicações que requerem precisão, como em máquinas-ferramenta e transmissores de torque.

- Acoplamentos de Sângue: Com um desenho que pode ser ajustado de acordo com a necessidade de flexibilidade do projeto, os acoplamentos de sângue são adequados para sistemas de transmissão de potência em indústrias automotivas e de manufatura.

- Acoplamentos de Poliéster: Utilizados em aplicações com exigências de resistência química, os acoplamentos de poliéster se destacam por sua durabilidade e são comumente adotados em ambientes corrosivos, como indústrias químicas e petroquímicas.

Cada tipo de acoplamento flexível tem características únicas que o tornam adequado para diferentes situações de operação.

A escolha do acoplamento certo não apenas melhora a eficiência do sistema, mas também prolonga a vida útil dos equipamentos envolvidos.

Como escolher o acoplamento flexível ideal?

A escolha do acoplamento flexível ideal é fundamental para assegurar a eficiência e a durabilidade dos sistemas de transmissão de potência. Aqui estão algumas diretrizes que podem ajudar nesse processo:

- Identifique a Aplicação: Antes de mais nada, é importante entender a aplicação específica. Considere a carga, a velocidade e o tipo de movimento envolvido, pois isso influenciará o tipo de acoplamento necessário.

- Desalinhamento Permitido: Avalie o grau de desalinhamento que o acoplamento deve suportar. Escolha um tipo que possa acomodar as tolerâncias de desalinhamento esperadas no sistema.

- Capacidade de Carga: Verifique a capacidade de torque do acoplamento, garantindo que ele suporte as cargas operacionais sem falhas. Consulte as especificações do fabricante para dados precisos.

- Ambiente de Trabalho: Considere as condições do ambiente onde o acoplamento será instalado, como temperatura, umidade e exposição a substâncias químicas. Acoplamentos feitos de materiais adequados para essas condições são essenciais.

- Facilidade de Instalação e Manutenção: Escolha um acoplamento que seja fácil de instalar e que exija pouca manutenção. Isso pode ajudar a economizar tempo e custos operacionais.

- Custo e Eficiência: Embora o preço não deva ser o único critério, é importante balancear o custo do acoplamento com os benefícios que ele oferece em termos de eficiência e durabilidade.

Seguir essas diretrizes pode facilitar a seleção do acoplamento flexível mais adequado, garantindo que ele atue com eficiência dentro do contexto para o qual foi projetado.

Manutenção e cuidados com acoplamento flexível

A manutenção adequada dos acoplamentos flexíveis é crucial para garantir seu desempenho ideal e prolongar sua vida útil. Aqui estão algumas dicas e cuidados que devem ser tomados:

- Inspeção Regular: Realize inspeções periódicas para verificar sinais de desgaste, rachaduras ou deformações. Quaisquer irregularidades podem indicar a necessidade de substituição.

- Verificação de Desalinhamento: Certifique-se de que os eixos estejam corretamente alinhados. O desalinhamento pode causar desgaste excessivo e falhas prematuras nos acoplamentos.

- Lubrificação: Alguns tipos de acoplamentos flexíveis requerem lubrificação para funcionar corretamente. Siga as recomendações do fabricante quanto ao tipo e frequência da lubrificação.

- Limpeza: Manter a área ao redor do acoplamento limpa e livre de detritos e sujeira pode prevenir problemas de funcionamento. Acumulações de sujeira podem afetar o desempenho e causar falhas.

- Ajustes de Tensão: Para acoplamentos que envolvem tensão, verifique e ajuste conforme necessário. Uma tensão inadequada pode resultar em perda de eficiência e danos ao sistema.

- Registro de Manutenção: Mantenha um registro detalhado de todas as manutenções realizadas. Isso pode ajudar a identificar padrões de desgaste e prever a necessidade de substituição.

Seguindo estas orientações, você pode garantir que os acoplamentos flexíveis operem de maneira eficiente e confiável, minimizando paradas não planejadas e aumentando a produtividade do sistema.

Comparação entre acoplamentos rígidos e flexíveis

A escolha entre acoplamentos rígidos e acoplamentos flexíveis depende das necessidades específicas de cada aplicação. Aqui estão algumas diferenças-chave que ajudam a comparar os dois:

- Capacidade de Desalinhamento: Acoplamentos flexíveis são projetados para compensar desalinhamentos entre eixos, enquanto acoplamentos rígidos não oferecem essa capacidade. Isso os torna menos adequados em situações onde o desalinhamento é uma preocupação.

- Absorção de Vibrações: Os acoplamentos flexíveis podem absorver choques e vibrações, melhorando o conforto operacional e reduzindo desgastes em componentes. Em contraste, acoplamentos rígidos transmitem vibrações diretamente entre os eixos, o que pode resultar em um funcionamento mais áspero.

- Durabilidade: Acoplamentos rígidos, ao não se moverem, geralmente tendem a ter uma vida útil mais longa em ambientes onde não há desalinhamento ou movimentos relativos. Já os acoplamentos flexíveis, embora duráveis, podem exigir mais manutenção devido à sua natureza dinâmica.

- Facilidade de Instalação: Acoplamentos rígidos são muitas vezes mais simples de instalar porque não requerem ajustes de flexibilidade. Por outro lado, acoplamentos flexíveis podem exigir mais atenção durante a instalação para garantir que compensações adequadas sejam feitas.

- Custo: Em geral, acoplamentos rígidos tendem a ser menos caros e mais simples nas especificações. Já os flexíveis, com suas características especiais, podem ter um custo maior, mas oferecem benefícios em termos de desempenho.

Em resumo, a escolha entre acoplamentos rígidos e flexíveis deve basear-se nas condições operacionais e nos requisitos especiais do sistema. Enquanto acoplamentos rígidos são ideais para aplicações estáticas e alinhadas, os flexíveis são a melhor opção para sistemas que experimentam desalinhamentos e movimentos dinâmicos.

Erros comuns na instalação de acoplamentos flexíveis

A instalação de acoplamentos flexíveis é uma etapa crucial que influencia diretamente o desempenho do sistema. Aqui estão alguns erros comuns que devem ser evitados durante a instalação:

- Desalinhamento: Um dos erros mais frequentes é não alinhar corretamente os eixos durante a instalação. O desalinhamento pode levar a desgastes prematuros e falhas no acoplamento.

- Inadequação do Tipo de Acoplamento: Utilizar um tipo de acoplamento que não se adequa à aplicação ou às especificações do sistema pode causar problemas. É fundamental escolher um acoplamento que suporte a carga, aceleração e deslocamentos necessários.

- Falta de Lubrificação: Alguns acoplamentos exigem lubrificação específica. Ignorar essa necessidade pode resultar em danos e redução da eficiência do acoplamento.

- Montagem Incorreta: É crucial seguir as instruções do fabricante para a montagem. Montagens inadequadas, como apertar demais ou de menos as conexões, podem comprometer a integridade do sistema.

- Não Verificar Condições de Trabalho: Esquecer-se de considerar o ambiente em que o acoplamento será instalado, como temperatura e umidade, pode levar a falhas. Escolher materiais inadequados para condições adversas é um erro a evitar.

- Negligenciar Inspeções Finais: Após a instalação, não realizar uma verificação completa do sistema pode resultar em passar despercebidos problemas que podem afetar o desempenho futuro do acoplamento.

Evitar esses erros comuns na instalação de acoplamentos flexíveis é vital para garantir uma operação suave e evitar paradas não programadas, contribuindo para a eficiência e confiabilidade do sistema.

Tendências futuras para acoplamentos flexíveis

À medida que a tecnologia avança e as demandas da indústria evoluem, as tendências futuras para acoplamentos flexíveis estão se tornando mais evidentes. Aqui estão algumas das principais tendências a serem observadas:

- Materiais Avançados: O desenvolvimento de novos materiais, como compósitos e polímeros de alta performance, permitirá a criação de acoplamentos mais leves e resistentes, aumentando a eficiência e durabilidade dentro de ambientes extremos.

- Inteligência Artificial e Monitoramento em Tempo Real: A integração de sistemas de monitoramento baseados em IA permitirá a análise contínua do desempenho dos acoplamentos, ajudando na manutenção preditiva e na identificação precoce de falhas.

- Customização: A crescente demanda por soluções personalizadas levará à produção de acoplamentos flexíveis sob medida, adaptando-se a necessidades específicas de diferentes indústrias e aplicações.

- Sustentabilidade: O foco em práticas sustentáveis terá um impacto no desenvolvimento de acoplamentos que se utilizam de materiais recicláveis e que possuem melhor eficiência energética, contribuindo para a redução da pegada de carbono.

- Design Modular: A tendência de sistemas modulares permitirá que acoplamentos sejam facilmente integrados, substituídos ou ajustados a sistemas existentes, melhorando a flexibilidade de operações industriais.

- Integração com IoT: Com o avanço da Internet das Coisas, a conectividade dos acoplamentos permitirá a comunicação com outros equipamentos e sistemas, oferecendo dados em tempo real sobre desempenho e condição.

À medida que essas tendências se desenvolvem, o futuro dos acoplamentos flexíveis promete trazer inovações que não apenas melhorarão o desempenho, mas também proporcionarão soluções mais inteligentes e sustentáveis para a indústria.

Neste artigo, exploramos as diversas facetas dos acoplamentos flexíveis, desde suas definições e tipos até suas vantagens e cuidados necessários.

Discutimos também a comparação com acoplamentos rígidos, as frequentes armadilhas na instalação e as tendências futuras do setor.

Os acoplamentos flexíveis desempenham um papel vital na eficiência e confiabilidade dos sistemas de transmissão de potência, sendo essenciais em várias indústrias.

Convidamos você a revisar suas aplicações e considerar a implementação de acoplamentos flexíveis, monitorando sua seleção e manutenção.

Amplie seus conhecimentos sobre a tecnologia e explore mais conteúdos sobre o tema.

Como sua empresa pode se beneficiar da escolha correta de acoplamentos flexíveis? Pense em como essas soluções podem transformar sua operação e aumentar sua competitividade no mercado.