O que é acoplamento flexível

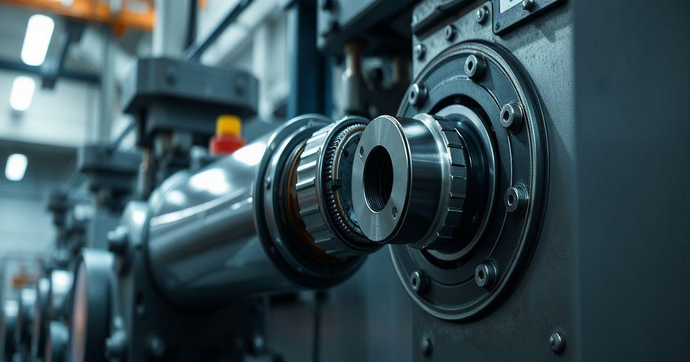

O acoplamento flexível é um componente mecânico projetado para conectar eixos de diferentes máquinas, permitindo a transmissão de torque enquanto absorve desalinhamentos e vibrações. Isso é crucial para garantir que o equipamento opere de maneira eficiente e confiável.

Esse tipo de acoplamento é utilizado em diversas indústrias, incluindo a manufatura, petroquímica e automotiva. Ele desempenha um papel vital na proteção de motores e outros componentes mecânicos, evitando danos que podem ser causados por movimentos descontrolados.

Os acoplamentos flexíveis podem ser feitos de diversos materiais, como borracha, metal ou compósitos, proporcionando uma combinação ideal de flexibilidade e resistência, dependendo das necessidades específicas de cada aplicação. Além disso, seu design permite a compensação de desvios angulares, radiais e axiais entre os eixos conectados.

Em resumo, o acoplamento flexível é uma solução eficiente e prática para a conexão de eixos em sistemas mecânicos, assegurando um funcionamento suave e duradouro das máquinas.

Tipos de acoplamentos flexíveis

Existem diversos tipos de acoplamentos flexíveis, cada um projetado para atender a necessidades específicas em diferentes aplicações industriais. Vamos explorar alguns dos mais comuns:

1. Acoplamentos de Borracha: Este tipo é amplamente utilizado devido à sua capacidade de absorver vibrações e choques. São geralmente mais leves e permitem um certo grau de desalinhamento. A borracha é um material flexível que proporciona uma boa resistência à fadiga.

2. Acoplamentos de Metal: Fabricados geralmente com molas de metal ou perfis específicos, esses acoplamentos oferecem alta resistência e suportam maiores cargas. Eles são ideais para aplicações que exigem um desempenho robusto.

3. Acoplamentos de Compósito: Combinando materiais como fibra de vidro e plásticos, esses acoplamentos são leves e têm bons níveis de flexibilidade e resistência à corrosão. São muito utilizados em ambientes com altas exigências ambientais.

4. Acoplamentos de Rodas: Esses acoplamentos se destacam pela facilidade de instalação e manutenção. Eles permitem desalinhamentos e absorvem choques, sendo indicados para aplicações onde a facilidade e o tempo de montagem são cruciais.

5. Acoplamentos de Grampo: São populares por sua simplicidade e pela facilidade de instalação. Com um design que permite a fixação rápida, são frequentemente usados em máquinas que requerem troca frequente de componentes.

Cada tipo de acoplamento flexível tem suas vantagens e desvantagens, e a escolha do mais adequado dependerá das condições de operação e dos requisitos específicos do sistema em que será aplicado.

Vantagens do acoplamento flexível

Vantagens do acoplamento flexível

Os acoplamentos flexíveis oferecem uma série de vantagens que os tornam essenciais em diversas aplicações industriais. A seguir, listamos os principais benefícios desse componente:

1. Absorção de Desalinhamentos: Uma das principais vantagens dos acoplamentos flexíveis é sua capacidade de compensar desalinhamentos entre eixos. Isso ajuda a evitar desgastes prematuros e falhas nos componentes da máquina.

2. Redução de Vibrações: Os acoplamentos flexíveis são eficazes na absorção de vibrações e choques, o que contribui para um funcionamento mais suave e menos ruído durante a operação. Isso é especialmente importante em ambientes onde a precisão é crucial.

3. Aumento da Durabilidade: Por proteger os componentes da máquina contra tensões excessivas, os acoplamentos flexíveis podem prolongar a vida útil do equipamento. Isso resulta em menores custos de manutenção e menos paradas inesperadas.

4. Facilidade de Instalação: Muitos acoplamentos flexíveis foram projetados para proporcionar uma instalação rápida e simples, o que pode economizar tempo e reduzir os custos operacionais durante a montagem e manutenção.

5. Versatilidade: Disponíveis em vários materiais e designs, os acoplamentos flexíveis podem ser adaptados para diferentes aplicações e condições de operação, tornando-os uma escolha versátil para uma ampla gama de indústrias.

6. Custo-efetividade: Apesar de serem uma peça fundamental em muitos sistemas, os acoplamentos flexíveis geralmente têm um custo acessível, especialmente quando se considera a economia em manutenção e a redução de falhas operacionais.

Em resumo, as vantagens dos acoplamentos flexíveis fazem deles uma escolha inteligente para garantir a eficiência e a confiabilidade dos sistemas mecânicos, contribuindo para a continuidade dos processos produtivos.

Aplicações comuns do acoplamento flexível

Os acoplamentos flexíveis são amplamente utilizados em diversas indústrias, devido à sua capacidade de conectar eixos de forma eficiente e confiável. Abaixo, destacamos algumas das aplicações mais comuns deste componente:

1. Indústria de Manufatura: Nos sistemas de transporte, como esteiras e rolos, os acoplamentos flexíveis garantem a transmissão de movimento e torque, além de reduzir impactos em máquinas operacionais.

2. Sistemas de Bombas: Utilizados em bombas de água e de líquidos industriais, os acoplamentos flexíveis ajudam a compensar desalinhamentos que podem ocorrer devido a expansões térmicas ou vibrações, garantindo uma operação suave.

3. Equipamentos de Geração de Energia: Em geradores e turbinas, esses acoplamentos são cruciais para a conexão entre o eixo do motor e o gerador, proporcionando flexibilidade para acomodar movimentos e vibrações.

4. Máquinas Agrícolas: Os acoplamentos flexíveis são empregados em tratores e equipamentos agrícolas, permitindo a conexão entre diferentes componentes, reduzindo o desgaste e melhorando a eficiência.

5. Indústria Automotiva: Em veículos, são utilizados para conectar motores a transmissões, suavizando a operação e permitindo a compensação de quaisquer desalinhamentos que possam ocorrer durante a condução.

6. Equipamentos de Construção: Em máquinas de construção como escavadeiras e guindastes, os acoplamentos flexíveis garantem a transmissão eficaz de força, mesmo em condições de operação severas.

Essas aplicações destacam a importância dos acoplamentos flexíveis na manutenção da eficiência e confiabilidade em várias indústrias, ajudando a evitar falhas e prolongar a vida útil dos equipamentos.

Como escolher o acoplamento flexível ideal

Escolher o acoplamento flexível ideal envolve uma análise cuidadosa de vários fatores que garantem o desempenho e a durabilidade do componente em sua aplicação específica. Aqui estão algumas diretrizes a serem consideradas:

1. Tipo de Desalinhamento: Avalie o tipo de desalinhamento que o sistema pode apresentar. Existem desalinhamentos angulares, radiais e axiais, e o acoplamento escolhido deve ser capaz de compensá-los adequadamente.

2. Material do Acoplamento: Considere o ambiente de operação. Acoplamentos de borracha são ideais para absorver vibrações, enquanto acoplamentos de metal oferecem resistência em aplicações mais robustas. A escolha do material deve levar em conta a resistência à corrosão e à temperatura.

3. Capacidade de Carga: Verifique a capacidade de torque que o acoplamento pode suportar. O cálculo correto da carga e do torque é essencial para garantir que o acoplamento funcione dentro dos limites seguros, evitando falhas prematuras.

4. Dimensões e Ajustes: Meça com atenção as dimensões dos eixos a serem conectados. O acoplamento deve se ajustar perfeitamente, evitando folgas que podem gerar vibrações indesejadas e desgaste desnecessário.

5. Facilidade de Instalação e Manutenção: Prefira acoplamentos que possam ser instalados e mantidos com facilidade. Isso pode economizar tempo e reduzir custos operacionais a longo prazo, especialmente em aplicações críticas.

6. Custos: Embora a qualidade deva ser a prioridade, é importante considerar também o custo. Compare diferentes opções e verifique o custo-benefício levando em conta a durabilidade e os serviços que o acoplamento precisa desempenhar.

7. Consultoria Técnica: Se necessário, não hesite em buscar a orientação de especialistas ou fornecedores confiáveis, que podem ajudar a identificar a melhor solução de acordo com as especificidades do seu projeto.

Ao seguir essas diretrizes, você estará mais bem preparado para escolher o acoplamento flexível ideal para sua aplicação, garantindo a eficiência e a longevidade do sistema mecânico.

Manutenção e cuidados com o acoplamento flexível

A manutenção adequada dos acoplamentos flexíveis é crucial para garantir seu desempenho e prolongar sua vida útil. Aqui estão algumas práticas recomendadas de manutenção e cuidados que devem ser seguidas:

1. Inspeção Regular: Realize inspeções periódicas para verificar sinais de desgaste, fissuras ou danos no material do acoplamento. Detectar problemas precocemente pode evitar falhas graves e custos elevados de reparo.

2. Alinhamento: Garanta que os eixos do sistema estejam corretamente alinhados. Desalinhamentos podem causar desgastes excessivos e danificar tanto o acoplamento quanto os componentes conectados. O alinhamento deve ser verificado durante a instalação e regularmente ao longo do uso.

3. Lubrificação: Se o acoplamento necessitar de lubrificação, certifique-se de usar o tipo de lubrificante adequado e em intervalos recomendados pelo fabricante. Lubrificantes incorretos podem causar degradação do material.

4. Limpeza: Mantenha a área ao redor do acoplamento limpa e livre de sujeira e detritos. Acúmulo de sujeira pode interferir no funcionamento do acoplamento e levar ao aumento da temperatura e desgastes.

5. Monitoramento de Temperatura: Em aplicações que geram calor excessivo, monitore a temperatura do acoplamento. Temperaturas elevadas podem indicar problemas de alinhamento ou sobrecarga, e decisões rápidas devem ser tomadas para evitar danos.

6. Substituição de Componentes: Se houver qualquer sinal de falha, fissuras ou não conformidade com as especificações de desempenho, substitua o acoplamento imediatamente. Ignorar esses sinais pode causar danos ainda maiores e comprometer a operação do equipamento.

7. Consultar o Manual do Fabricante: Sempre que possível, siga as recomendações de manutenção e cuidados do fabricante do acoplamento. Eles fornecem diretrizes específicas que podem variar dependendo do tipo e do material do acoplamento utilizado.

Ao seguir estas práticas de manutenção e cuidados, você pode garantir que seu acoplamento flexível funcione de maneira otimizada e contribua eficazmente para a eficiência e confiabilidade do seu sistema mecânico.

No final, os acoplamentos flexíveis são componentes essenciais que garantem a eficiência e a segurança em uma ampla gama de aplicações industriais. Discutimos suas definições, tipos, vantagens, aplicações, critérios de escolha e cuidados necessários para manutenção.

A importância de selecionar o acoplamento correto não pode ser subestimada, pois um acoplamento adequado não apenas assegura um desempenho ideal, mas também aumenta a durabilidade dos equipamentos envolvidos.

Convidamos você a explorar mais sobre opções de acoplamentos flexíveis e suas aplicações em seu setor. Se você tiver dúvidas ou precisar de orientações sobre o produto ideal, sinta-se à vontade para entrar em contato conosco.

E você, como pretende aplicar as informações discutidas neste artigo no seu dia a dia industrial? Pense nisso e comece a implementar práticas eficazes que melhorem a operação de seus maquinários.